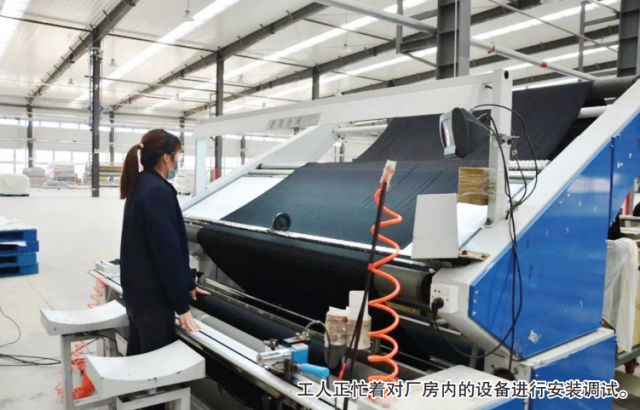

昨日上午,走进坐落烟台开发区的烟台业林印染全流程绿色数字化工厂项目建造现场,数名工人正忙着对厂房内的设备进行装置调试,为行将进行的开工做最终的预备。

这个从2018年12月开工,旨在建造国内首个针织面料印染全流程绿色数字化智能工厂的项目先后建成了一期厂房一栋、天然气站、锅炉房、污水处理站、软水及中水回用处理站等。“咱们正抓住调试主动化设备,估计新年往后就会正式投入出产。”烟台业林纺织科技有限公司董事长卫金龙介绍说。

业林印染全流程绿色数字化工厂项目是在传统针织染色出产线基础上进行的智能化改造,首要选用智能化AGV、缝制职业专用机器人等中心技能设备,工艺仿真办理体系,以及自主研制的嵌入式实时中心控制体系和大数据渠道,建造1条年产2万吨高级针织内衣面料的出产线,完结智能工厂和数字化车间的集成立异,投产后,年产能可到达20000吨/年。

值得一提的是,该项目环保型出产链规划属国内首创、国际领先水平。“咱们投入很多资金用于出产技能研制,包含染色剂主动输入、净化除尘、热能收回、中水回用等。”卫金龙说,在进步针织印染面料质量的一起,又大幅完结节能降耗减排,引领绿色化、数字化新式环保印染职业新方向。

为完结智能化改造,烟台业林纺织科技有限责任公司先后与恒天立信染整机械(广东)有限公司、武汉纺织大学、香港大学深圳研究院、香港理工大学深圳研究院、宁波翰通科技有限公司等相关专业组织建立了安稳的协作关系,经过“产、学、研、用”协作,充分发挥各安闲主动化技能、软件技能、工艺技能、ERP和MES网络技能等范畴优势,凭借业林印染在针织印染全流程出产工艺技能的长时间沉淀,经过高效协同立异,一起推动并建成国内首条针织印染全流程智能化出产线。

记者了解到,烟台业林纺织科技有限责任公司还以数字化工厂为中心打造了一个云坊柔性面料供应链渠道。该渠道结合了编织ERP、编织MES、染整ERP、染纱ERP、印花ERP,印染MES,APS等配套功用,可衔接外部织厂、染厂、印花厂,完结纱线到制品布全流程信息化,打破上下游各工厂的信息围墙,完结渠道内工厂信息的互联互通,打造纺织印染职业的智能云工厂。

从传统出产线,到智能化工厂,改变的不仅是出产方式,更是出产效能的显着进步。卫金龙用一组数据直观地展现了这种改变:设备的数字化率将由曾经的60%进步到95%,出产功率进步30-45%左右;出产用工方面,每班用人可削减到10人,节省用工65%;制品正品率由本来的85%进步到99%;单位产品的电耗可下降57.6%,蒸汽削减57.8%,水削减51.9%,天然气削减64.7%,染化料削减10.5%。

从更深层次的视点来看,这一数字化工厂的建造关于打破印染工业开展瓶颈,赋能纺织工业结构调整具有典型含义。“纺织职业是国民经济的传统支柱工业和重要民出工业,也是国际竞争优势显着的工业,在繁荣市场、扩大出口、吸纳工作、增加收入、促进区域经济开展等方面发挥着重要作用。印染职业是纺织工业链上重要的中间环节,是进步服装、家用纺织质量量和附加值的要害职业。”卫金龙表明,这个项目运用现代的互联网技能和信息化技能,为印染工厂建立了智能化办理体系,完结了出产履行办理MES体系、方案办理ERP体系的完美结合,从单一配备的主动化晋级为全体工厂的智能化进步,完结了高级针织印染面料的绿色化、主动化、数字化和智能化出产。

相关信息/likearticle

- 2023-07-22章子怡的时髦一般人驾御不了身上就靠一块布挡着感觉挺复古的

- 2023-07-22印花口罩中看纷歧定顶用

- 2023-07-22比起和章子怡是好闺蜜我更仰慕张雪迎的是···

- 2023-07-22印花化纤仿棉绒缎面料 爱美女人的新宠

- 2023-07-25怎样一会儿把人打晕了

- 2023-07-25小时分摔到后脑勺晕了半分钟左右CT没事会有后遗症吗?

- 2023-07-25盯上广深女孩一闻即晕?广深警方相继驳斥谣言

- 2023-07-25一闻就倒、一闻即晕真有这种吗?